橡膠混煉:如何在縮短混煉時間的同時不犧牲質量

2025-09-03 10:09:29在橡膠制品生產過程中,混煉是決定最終產品性能的核心工序之一。混煉時間的長短不僅影響生產節奏,更直接關系到能耗、設備利用率及總體產能。以270L密煉機為例,每縮短30秒混煉時間,每日可額外完成1~2批次生產;若單批膠料質量為200 kg,全年產能可提升數百噸。此外,混煉時間過長易導致膠料溫度升高,可能引發促進劑過早反應、填料分散過度甚至焦燒等問題。然而,混煉提速不能僅依賴提高轉速,而需系統性地從原材料選擇、助劑應用、工藝參數及設備操作等多方面協同優化。否則,極易出現分散不均、物理性能下降等質量隱患。橡膠密封圈廠

以下從材料特性、助劑策略、設備與工藝三大維度,提出十四項可操作的優化建議,旨在實現混煉效率與膠料質量的協同提升。橡膠硅膠材料密封比壓

一、原材料特性優化

選用高分子量聚合物

在天然橡膠(NR)和順丁橡膠(IR)中,選擇較高分子量的品規可在相同能量輸入下加快填料分散。窄分子量分布的溶液聚合丁苯橡膠(S-SBR)相較于乳液聚合丁苯橡膠(E-SBR),可縮短混煉時間5%~10%。汽車橡膠硅膠配件廠家電話

優化EPDM分子結構

選擇分子量分布窄、長鏈支化少的EPDM牌號,有助于減少混煉中的剪切變稀現象,維持足夠的剪切力以促進炭黑浸潤。專業定做新能源產業橡膠硅膠配件廠家

應用茂金屬催化EPDM

該技術可分別調控分子量分布與長鏈支化程度,在保持良好的流動性的同時提高分散效率,混煉時間可減少8%~12%。專業定做汽車橡膠硅膠配件廠家

使用星形支化鹵化丁基橡膠

該類材料在密煉中更易形成均勻膠料,相比普通鹵化丁基橡膠,可縮短混煉時間約15%。

摻用粉末橡膠

在塊狀橡膠中加入適量粒徑約12 mm的粉末橡膠,可提升填料分散效率,縮短混煉時間10%~20%。

二、助劑與添加劑策略

添加樹脂類均質劑

在單一或共混膠種中加入約13 phr的樹脂類均質劑,可有效降低填料團聚,最高可縮短分散時間58%。氟橡膠平墊圈

碳酸鎂包覆硫黃(適用于NBR)

硫黃在極性NBR中易團聚,采用碳酸鎂包覆后可顯著改善其分散均勻性。

油/蠟包覆難分散助劑

對如碳酸氫鈉等無機發泡劑進行油/蠟包覆處理,可增強其與膠料相容性,加快分散。優先選用天然易分散的有機發泡劑也有助于提速。新能源汽車橡膠密封墊

選用滑石粉替代部分填料

滑石粉具有良好的“親有機性”,混煉速度快,適合替代部分硬質填料以提升整體效率。

合理使用芳烴油(適用于SBR與BR)

添加5~15 phr芳烴油可降低體系黏度,促進炭黑潤濕與分散,但需注意過量會導致物性下降。

三、設備與工藝參數優化

控制密煉機裝料量

裝料量在額定容量的70%~85%時混煉效率最高,過高或過低均會降低分散效率。

優化轉子轉速與冷卻能力

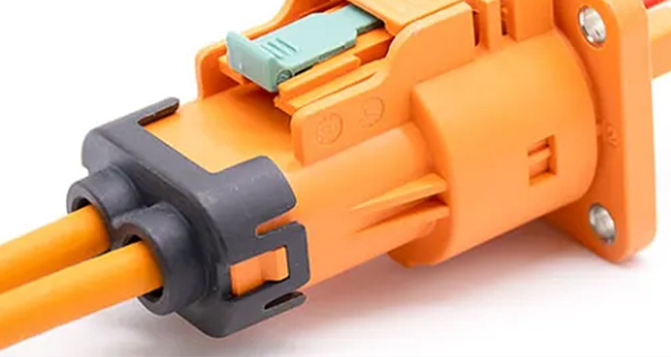

提高轉速可增強剪切作用,縮短混煉時間,但需配套強化冷卻系統,防止膠料過熱焦燒。新能源充電口橡膠密封圈更換

采用炭黑/油母膠

使用如SBR1606等炭黑/油母膠替代“純膠+炭黑”體系,可顯著縮短炭黑潤濕與分散時間。衛浴橡膠件生產

匹配炭黑結構與粒徑

大粒徑炭黑更易潤濕,高結構度炭黑則有助于提高體系剪切力,促進分散。需通過實驗確定最佳填充量,偏離臨界點會延長混煉時間。廚房電器硅橡膠用途

四、實施與驗證建議

推行混煉提速時須遵循系統化、數據驅動的原則:

逐項驗證:每次只調整一個變量,詳細記錄混煉時間、溫度-功率曲線及膠料物性變化;

性能跟蹤:重點關注拉伸強度、耐磨性、焦燒時間等關鍵指標是否受影響;

數據支撐:借助門尼黏度、炭黑分散度(ISO 11345)及硫化曲線進行客觀評估。

縮短混煉時間是一項融合材料科學、工藝技術與設備優化的系統工程。唯有在保證膠料質量的前提下,通過科學實驗與持續改進,才能實現真正的高效生產。廚房電器的橡膠圈

特別聲明:內容來源 華若汀云想電驅動,包含AI輔助創作,內容僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。