橡膠混煉膠儲存穩定性提升全攻略

2025-07-23 14:07:26一、混煉膠儲存失效的行業痛點

在橡膠制品生產過程中,混煉膠儲存問題造成的損失不容忽視。某大型輪胎企業2023年數據顯示,因膠料儲存不當導致的報廢損失高達年產值的1.2%。典型問題包括:

• 焦燒案例:某輸送帶廠夏季儲存的NR膠料,因倉庫溫度超標導致整批膠料T10縮短60%。

• 噴霜現象:汽車密封條用EPDM膠料存放3周后表面析出白色粉末,影響后續壓延工藝。

• 性能衰減:高鐵減震墊用IIR膠料儲存6個月后,硫化膠拉伸強度下降15%。橡膠相關產品

二、影響儲存穩定性的關鍵要素解析

配方體系的影響機制

(1)硫化系統動力學

強活性促進劑(如TMTD)在30℃下的半衰期僅45天。矩形橡膠密封圈

對比實驗:CBS/TBBS組合的焦燒時間比TMTD延長3-5倍。

(2)材料相容性圖譜

芳烴油在NR中的遷移速度:25℃時0.5mm/月。橡膠密封圈廠家

防老劑RD與白炭黑的吸附平衡常數K=2.3×10³。

環境參數的量化影響

(1)溫度效應

阿倫尼烏斯方程驗證:溫度每升高10℃,焦燒速率提高2-3倍。

實測數據:SBR膠料在35℃儲存時門尼粘度上升速度是25℃的4倍。橡膠硅膠材料密封

(2)濕度作用

臨界相對濕度:氧化鋅在RH>70%時開始潮解。新能源電池橡膠密封墊

案例:華南地區雨季時膠料噴霜率增加40%。儲能電池橡膠密封條

三、提升儲存穩定性的系統方案

配方優化技術

(1)新型穩定體系

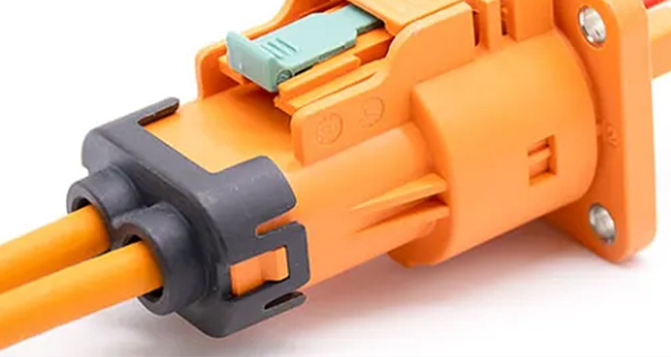

復合防焦劑(CTP+Ester型)使焦燒時間延長至普通配方的200%。連接器橡膠硅膠密封圈材質

案例:某密封件企業采用該技術后,膠料儲存期從30天延長至90天。

(2)填料界面工程

白炭黑表面改性技術(硅烷偶聯劑Si-69)降低小分子遷移率。橡膠產品檢測

數據:改性后增塑劑遷移量減少65%。

工藝控制創新

(1)溫控策略

二段混煉工藝:將硫化劑添加溫度控制在110℃以下。

成效:某企業膠料批次間門尼波動從±5降至±2。廣東廠家定制廚房衛浴電器橡膠硅膠配件

(2)母膠技術

炭黑母膠制備使分散度達到95%以上。

應用實例:輪胎胎面膠儲存穩定性提升30%。

倉儲管理升級

(1)智能監控系統

IoT溫濕度傳感器+云端預警平臺

實施案例:某工廠通過該系統將異常損耗降低80%。汽車后橋橡膠硅膠配件廠家

(2)先進包裝方案

真空鋁箔包裝技術

數據對比:傳統包裝3個月后門尼上升8,真空包裝僅上升2。

四、儲存性能評估方法體系

快速檢測技術

• 便攜式門尼粘度計:現場5分鐘出結果。

• 微型流變儀:僅需5g樣品即可完成T10測試。

加速老化實驗方法

• 70℃×72h等效常溫儲存6個月。

• 紫外老化箱模擬戶外存放條件。儲能產業常用橡膠硅膠配件

微觀分析技術

• 顯微紅外mapping分析噴霜成分分布。橡膠密封圈廠

• XPS表面分析檢測遷移層厚度。

五、行業最佳實踐案例

汽車密封條企業解決方案

問題:EPDM膠料夏季儲存期不足2周。

措施:

(1) 倉庫加裝恒溫除濕系統(23±2℃,RH50%)。

(2) 改用延遲性硫化體系(Perkadox 14-40)。

(3) 實施膠料周轉看板管理。

成效:儲存期延長至8周,年節約膠料成本120萬元。

巨型工程輪胎儲存方案

挑戰:單塊膠料重達1.5噸,散熱困難。

創新:

(1) 特制通風支架,保證底部空氣流通。

(2) 分區控溫儲存,中心區強制通風。密封橡膠硅膠材料批發

(3) 紅外熱成像定期巡檢。

結果:焦燒發生率從15%降至1%以下。

行業觀察:

隨著橡膠工業4.0的推進,混煉膠儲存管理正從經驗型向數據驅動型轉變。某跨國企業建立的"膠料健康度指數"模型,通過整合32項參數實時評估膠料狀態,使異常預警準確率達到92%。正如一位資深技術總監所說:"在現代橡膠工業中,儲存已不僅是簡單的物料保管,而是生產工藝的延伸。"

通過系統性的配方設計、精準的工藝控制和智能化的倉儲管理,企業完全可以將混煉膠儲存期延長2-3倍。這不僅是質量保障的需要,更是提升企業競爭力的重要環節。未來,隨著新材料和新技術的應用,混煉膠儲存穩定性管理必將迎來新的突破。

特別聲明:內容來源 橡膠網,包含AI輔助創作,內容僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。