硫化時間長短對橡膠制品性能有什么影響

2024-12-09 11:12:54

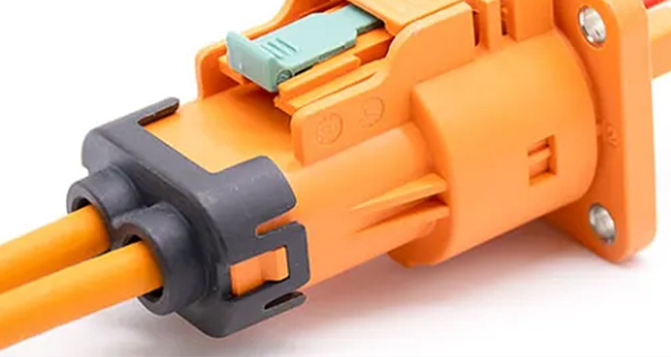

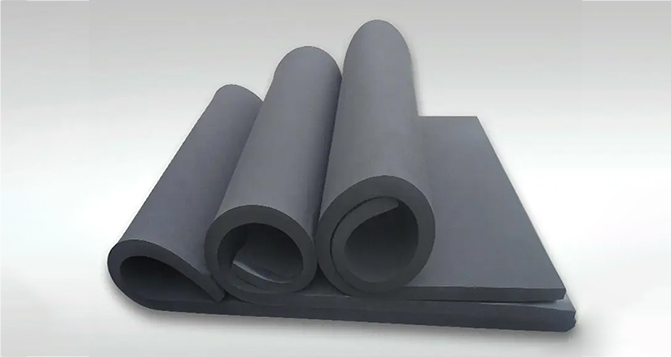

硫化,作為橡膠工業中的核心加工步驟,其核心作用在于通過交聯反應,將線性的橡膠分子鏈轉化為復雜的三維網狀結構,這一過程顯著增強了橡膠制品的機械強度、耐熱性、化學穩定性和彈性等關鍵性能。然而,硫化時間的長短對最終產品的性能有著不可忽視的影響。本文將從硫化的基本原理、硫化時間對產品性能的詳細影響,以及實際生產中的優化策略三個方面展開深入探討。汽車常用橡膠硅膠配件

一、硫化機理簡述

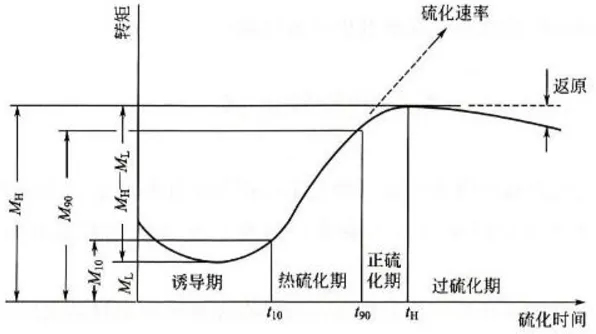

硫化,簡而言之,是通過硫化劑(例如硫磺)和促進劑的協同作用,促使橡膠分子間形成穩定的交聯鍵。這一過程大致可分為以下三個階段:

誘導期:在此階段,硫化劑和橡膠分子尚未發生顯著的交聯反應,材料保持較好的加工流動性,此階段的長短直接影響到加工過程的安全性。密封橡膠硅膠材料種類

反應加速期:橡膠分子與硫化劑迅速發生化學反應,形成三維網狀結構,交聯密度迅速提升,材料的各項性能開始顯著增強。合成橡膠產品

過硫化期:當硫化反應達到峰值后,繼續硫化會導致交聯密度過高,甚至引發交聯鍵的斷裂,導致材料性能開始下降。專業定制汽車橡膠硅膠配件廠家

因此,硫化時間的精準控制至關重要,既要避免硫化不足導致的性能低下,又要防止硫化過度引起的性能劣化。新能源產業橡膠硅膠配件市場

二、硫化時間對橡膠制品性能的多維度影響

力學性能

硫化時間直接影響橡膠的硬度、抗拉強度、彈性模量和斷裂伸長率等關鍵力學性能。硫化不足時,橡膠分子間的交聯密度低,材料強度不足,彈性較差,易撕裂;而硫化過度則會導致材料變得過于硬脆,抗拉強度和斷裂伸長率顯著下降。最佳硫化時間能夠使材料達到高強度和高彈性的理想平衡狀態。氯丁橡膠產品

動態性能

動態性能是衡量橡膠制品在循環載荷下表現的重要指標,包括動態模量、滯后損失和耐疲勞性能。硫化不足時,動態模量低,滯后損失大,易發熱老化;硫化過度則使材料變得僵硬,缺乏足夠的彈性響應。優化硫化時間可以確保動態性能達到最佳狀態。新能源電池蓋板橡膠密封

熱老化性能

硫化時間還顯著影響橡膠制品的耐熱性和熱老化性能。硫化不足時,交聯鍵少,分子鏈易降解;硫化過度則導致材料內部結構脆化,高溫下易裂解。合理控制硫化時間可以顯著提高制品的熱老化性能。橡膠產品充填橡膠帶產品

耐化學腐蝕性能

橡膠的耐化學腐蝕性能依賴于其分子交聯網絡的完整性。硫化不足時,分子間空隙大,化學介質易滲透;硫化過度則可能因分子鏈斷裂而削弱抗腐蝕能力。確保硫化時間在合理范圍內,可以有效提升材料的耐化學腐蝕性能。新能源橡膠密封電池

工藝性能

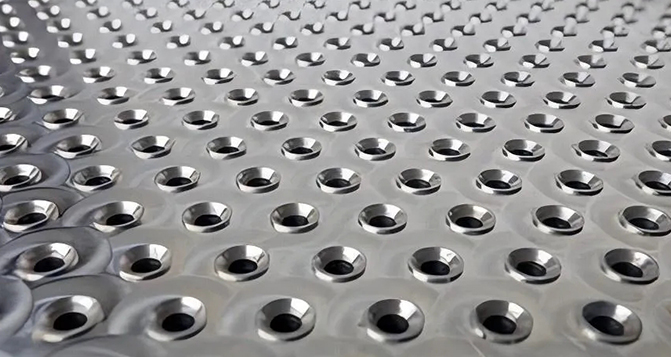

硫化時間過長會降低生產效率,增加能耗和成本;而硫化不足則可能導致廢品率上升。因此,硫化時間的優化對于提高橡膠工業的經濟效益至關重要。螺絲橡膠墊圈

三、實際生產中的硫化時間優化策略

硫化曲線分析

利用硫化儀測試橡膠的硫化特性曲線,確定最佳硫化時間范圍。通過門尼粘度測試和硫化速率指數分析,可以準確評估材料的加工性能和硫化狀態。新能源減震橡膠密封圈

配方調整

通過調整硫化劑、促進劑和活性劑的配比,可以改變硫化反應的速率和最終交聯密度。例如,增加促進劑用量可以縮短硫化時間,而減少硫磺含量則可以降低過硫化的風險。

溫度控制

硫化溫度和硫化時間呈負相關關系。合理提高硫化溫度可以縮短硫化時間,但需注意避免因溫度過高導致的熱裂解。橡膠充氣密封圈

分段硫化工藝

在實際生產中,可以采用分段硫化工藝,如先低溫預硫化,再高溫主硫化,以確保產品在不同部位達到均勻硫化。

四、硫化時間優化的重要性

硫化時間是影響橡膠制品性能的關鍵因素。合理的硫化時間應確保交聯密度適中,使材料性能達到最佳狀態,同時兼顧生產效率和經濟性。硫化不足和過硫化都會導致材料性能的顯著下降。通過硫化曲線分析、配方調整、溫度控制和分段硫化工藝等優化策略,可以實現硫化時間的精準控制,從而提高產品質量、降低生產成本、延長使用壽命。硫化時間的優化研究對于橡膠制品行業的可持續發展具有重要意義。橡膠產品溢膠

特別聲明:內容來源 橡膠網 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。